Dao bào như các loại dao khác vật liệu làm dao bào và dao xọc phải đảm bảo các yêu cầu cơ bản về đồ cứng, độ bền cơ học tính chịu nhiệt tính chịu mài mòn tính công nghệ. Ngoài các yêu cầu cơ bản trên vật liệu làm dao còn phải có một số tính năng khác như độ dẫn nhiệt cao có sức chống va đập giá thành hạ. Hai loại vật liệu làm dao thường được sử dụng nhất là thép gió và hợp kim cứng. Máy bào tên tiếng anh là planer hay shaper,

Cấu tạo của dao bào

Xem thêm: Khớp nối

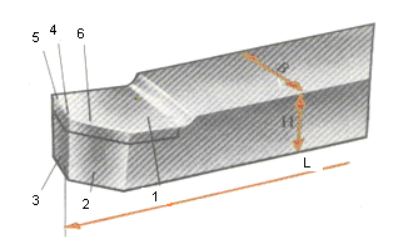

Dao bào gồm có 2 phần: đầu dao (phần cắt) và thân dao (phần cán) dùng để kẹp chặt dao.

Trên phần cắt có những yếu tố: mặt trước 2, phôi bào trượt trên mặt này; mặt sau chính 1 và mặt sau phụ 6 đều đối diện với chi tiết gia công: lưỡi cắt chính 3 là giao tuyến của mặt trước và mặt sau chính, lưỡi cắt phụ 5 là giao tuyến của mặt truớc và mặt sau phụ; mũi giao 4 là giao điểm của lưỡi cắt chính và lưỡi cắt phụ. Dao bào được phân loại dựa theo nhiều đặc điểm phụ thuộc vào tính chất công nghệ và các dạng gia công, để có những loại dao bào thích ứng.

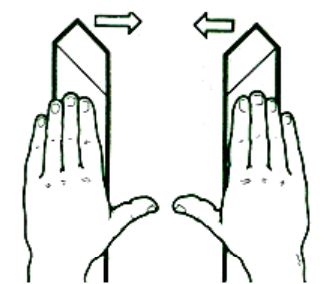

Theo phương chạy dao, ta có dao phải và dao trái. Để xác địng dạng dao, ta úp bàn tay, các ngón chỉ về đỉnh dao; là dao trái nếu lưỡi cắt chính của nó cùng phía với ngón tay cái của tay phải. Theo hình dạng đầu dao, người ta chia ra dao đầu thẳng, dao đầu cong và dao lưỡi hẹp. Theo phương pháp chế tạo, có dao liền và dao chắp. Dao liền chế tạo từ một khối vật liệu làm dao, dao chắp được chế tạo từ 2 phần riêng biệt đó là mảnh hợp kim và thân dao hoặc đầu dao và thân dao. Mảnh hợp kim được hàn nối, hàn đắp hoặc được kẹp vào thân bằng phương pháp cơ khí.

Theo loại công việc, người ta chia dao thành dao bào thô, dao bào tinh, định hình, dao cắt, dao bào rãnh, dao bào trái, dao bào phải …

Các góc của dao

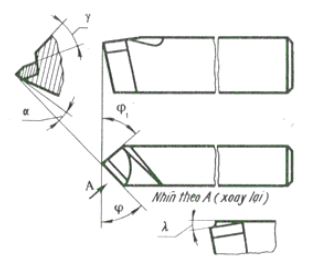

Các góc cơ bản của dao được đo trong mặt cắt chính (mặt cắt BB). Gồm: góc sau, góc cắt, góc trước và góc cắt.

- Góc sau chính α là góc giữa mặt sau chính của dao và mặt cắt.

- Góc sắt là góc giữa mặt sau chính và mặt phẳng tiếp tuyến với mặt trước của

dao. - Góc trước α , là góc giữa mặt phẳng tiếp tuyến với mặt trước của dao và phẳng vuông góc của mặt cắt, đi qua 1 điểm của lưỡi cắt chính.

- Góc α là góc giữa mặt phẳng tiếp tuyến với mặt cắt của dao và góc cắt, φ1+φ2 = 90 độ

- Các góc phụ của dao được đo trong mặt cắt phụ, là hình chiếu của lưỡi cắt phụ trên mặt đáy.

Góc phụ sau α1 là góc giữa mặt sau phụ của dao và mặt đi qua lưõi cắt phụ vuông góc với mặt đáy (mặt cắt A-A)

Góc nghiêng chính φ là góc giữa hình chiếu lưỡi cắt chính trên mặt đáy và phương chạy dao.

Góc nghiêng phụ φ là góc giữa hình chiếu lưỡi cắt phụ trên mặt đáy. Tổng các góc này thường là 180 độ.

Các thông số hình học của dao bào ở trạng thái tĩnh

Chiều chuyển động chạy dao S

Thông số hình học dao bào cắt

Sự thay đổi thông số hình học của dao bào khi gá dao

Gá dao:

- Gá trực tiếp lên đầu gá dao của đầu bào.

- Gá dao thông qua đồ gá sau dó gá lên đầu gá dao của đầu bào.

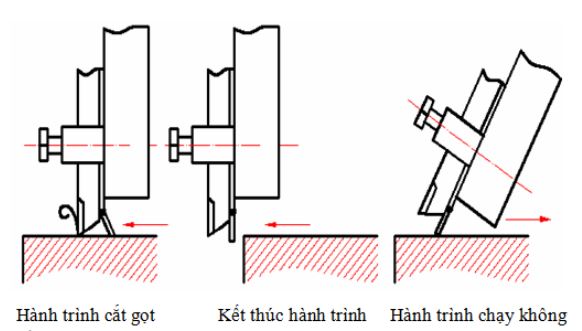

- Sử dụng tấm lật phụ nhằm tăng khả năng nâng dao ở hành trình chạy không. Ở hành trình làm việc tấm lậc phụ gập lại ngược với chiều chuyển động của dao bào, kết thúc hành trình tấm lật thẳng đứng và ở hành trình chạy không tấm lật có tác dụng nâng dao lên

Ảnh hưởng của các thông số hình học của dao bào đến quá trình cắt

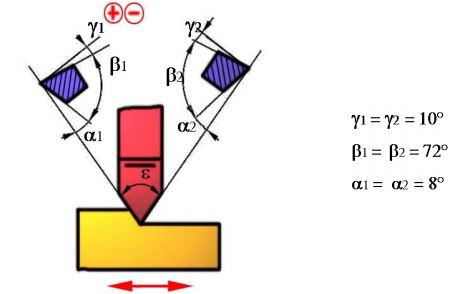

Thông số hình học của dao bào cắt 2 phía:

Chiều chuyển động cắt V

Mài dao bào

Xem thêm: Mã lệnh M trong CNC | M-Code

Các bước bào dao bào phá 2 phía:

A. Chọn dao: chọn dao cắt hai phía

B. Xác định thông số hình học dao.

C. Các bước mài dao :

- C.1 Mài mặt sau chính, ứng với góc αc = 8 độ. Thường xuyên kiểm tra.

- C.2 Mài mặt sau phụ, ứng với góc αf = 8độ, đồng thời giữ góc ε = 80 độ. Thường xuyên kiểm tra.

- C.3 Mài mặt thoát phoi, và thường xuyên đo kiểm góc β trên hai lưỡi cắt là bằng nhau và bằng 70 độ

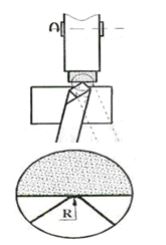

D. Vê cung tròn R= 0.5

Các bước mài dao bào cắt:

A. Chọn dao: chọn dao cắt cạnh đứng

B. Xác định thông số hình học dao.

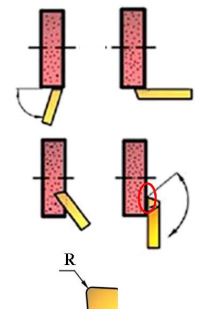

C. Các bước mài dao :

- C.1. Mài mặt sau chính, ứng với góc α = 8 độ. Thường xuyên kiểm

- C.2. Mài mặt sau phụ, ứng với góc α = 6 độ, đồng thời giữ góc ε = 80 độ. Thường xuyên kiểm tra.

- C.3. Mài mặt thoát phoi, và thường xuyên đo kiểm gốc β trên lưỡi cắt chính bằng 70 độ

- C.4. Vê cung tròn R= 0.5

QUY TRÌNH MÀI DAO BÀO XÉN

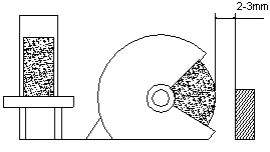

| Bước, hình vẽ | Chỉ dẫn |

| 1. Kiểm tra khe hở giữa đá và bệ tỳ

|

|

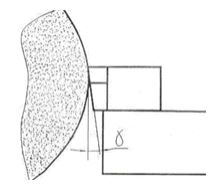

| 2. Vị trí đứng khi mài

|

|

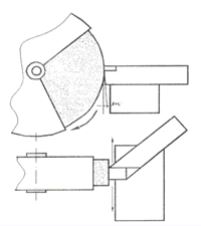

| 3. Mài mặt trước của dao

|

|

| 4. Mài góc sau phụ

|

|

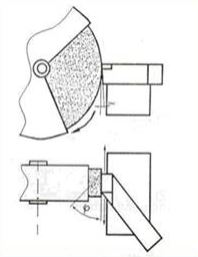

| 5. Mài mặt sau chính

|

|

| 6. Mài mũi dao

|

|

| 7. Kiểm tra hoàn thiện. |

|

Website: https://phukiencoppha.com.vn