CAE là gì? CAE là việc sử dụng phần mềm máy tính để hỗ trợ các nhiệm vụ phân tích kỹ thuật. Cho phép người thiết kế mô phỏng và nghiên cứu cách ứng xử của sản phẩm. Từ đó có thể tinh chỉnh và tối ưu hóa sản phẩm. Các công cụ CAE tương đối đa dạng, đáp ứng được cho nhiều nhu cầu phân tích sản phẩm.

CAE viết tắt từ tiếng anh là Computer Aided Engineering nó bao gồm finite element analysis (FEA), computational fluid dynamics (CFD), multibody dynamics (MBD), durability và optimization.

Trong CAE người ta sử dụng 3 công cụ giải tích chính là phương pháp phần tử hữu hạn (Finite Element Method – FEM), phuơng pháp sai phân hữu hạn (Finite Difference Method – FDM) và phương pháp phần tử biên (Boundary Element Method- BEM).

Vì vậy, việc xây dựng quá trình mô phỏng và phân tích đòi hỏi người sử dụng có một nền tảng kiến thức về cơ khí, vật lý nhất định (ví dụ: lực, ứng lực, ứng suất, biến dạng,…)

Tổng quan về CAE

Xem thêm: Bảng tra mũi khoan và taro

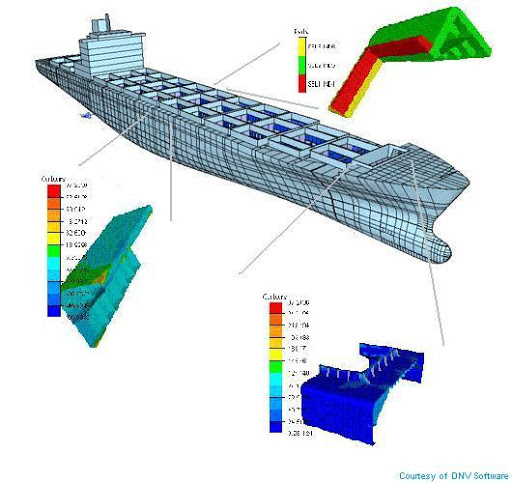

Computer aided engineering được sử dụng trong nhiều lĩnh vực như ô tô, hàng không, không gian và các ngành công nghiệp đóng tàu.

Liên quan đến mạng lưới thông tin, các hệ thống CAE được coi là một [[node (mạng)|node] duy nhất, trên một mạng thông tin tổng số và mỗi node có thể tương tác với các node khác trên mạng.

Hệ thống CAE có thể cung cấp hỗ trợ cho các doanh nghiệp. Điều này đạt được bằng cách tham khảo các kiến trúc và khả năng của họ. Để đặt các quan điểm thông tin về quy trình nghiệp vụ. Kiến trúc tham chiếu là cơ sở từ đó mô hình thông tin, đặc biệt là các mô hình sản phẩm và sản xuất.

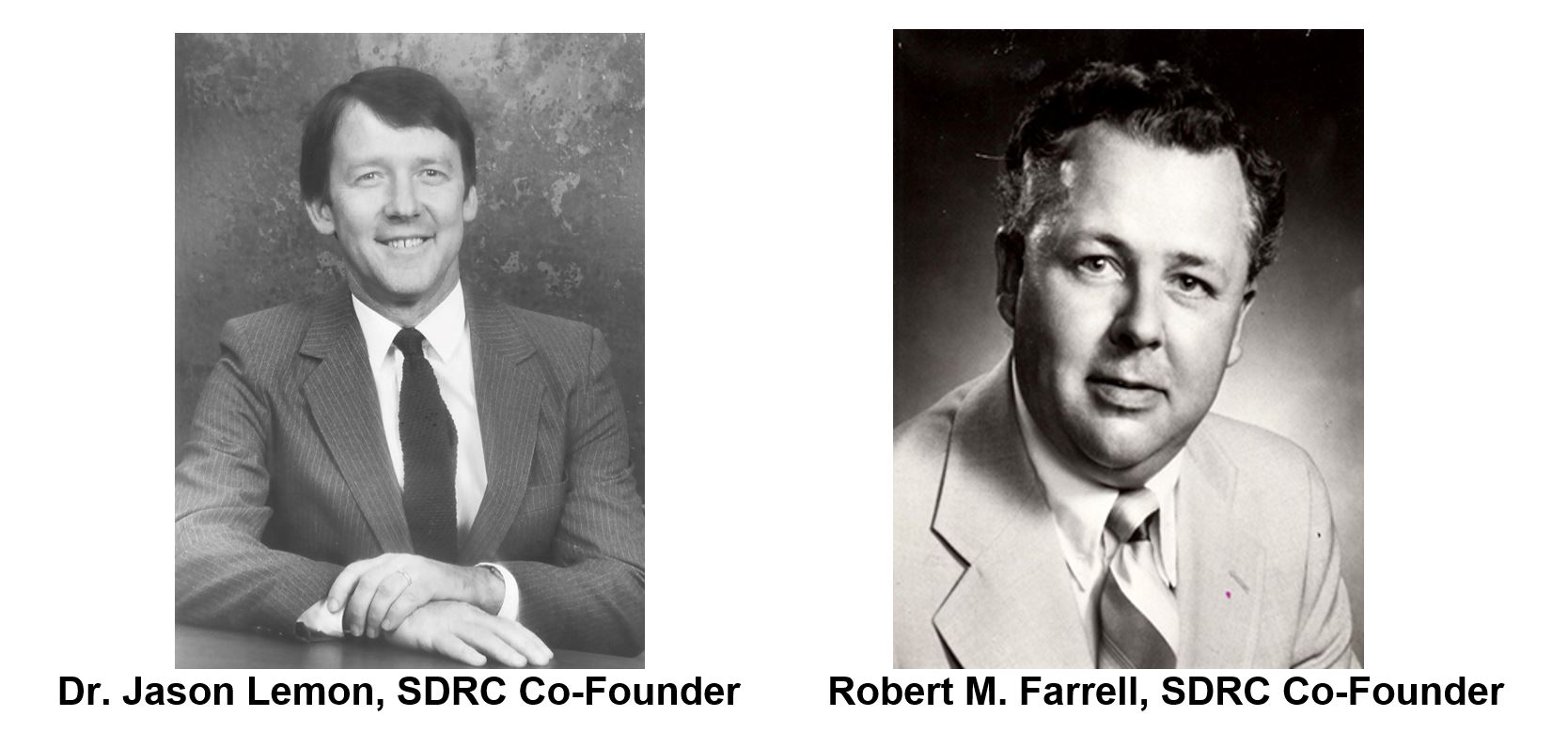

Thuật ngữ CAE cũng đã được một số người sử dụng trong quá khứ. Để mô tả việc sử dụng công nghệ máy tính trong kỹ thuật theo nghĩa rộng hơn là chỉ phân tích kỹ thuật. Chính trong bối cảnh này, thuật ngữ được đặt ra bởi Jason Lemon, người sáng lập SDRC vào cuối những năm 1970. Tuy nhiên định nghĩa này được biết đến nhiều hơn bởi các thuật ngữ CAx and PLM.

Các lĩnh vực và giai đoạn CAE

Xem thêm: Powder coating là gì

Các lĩnh vực CAE bao gồm:

- Phân tích ứng suất trên các thành phần và bộ phận lắp ráp sử dụng Finite Element Analysis (FEA);

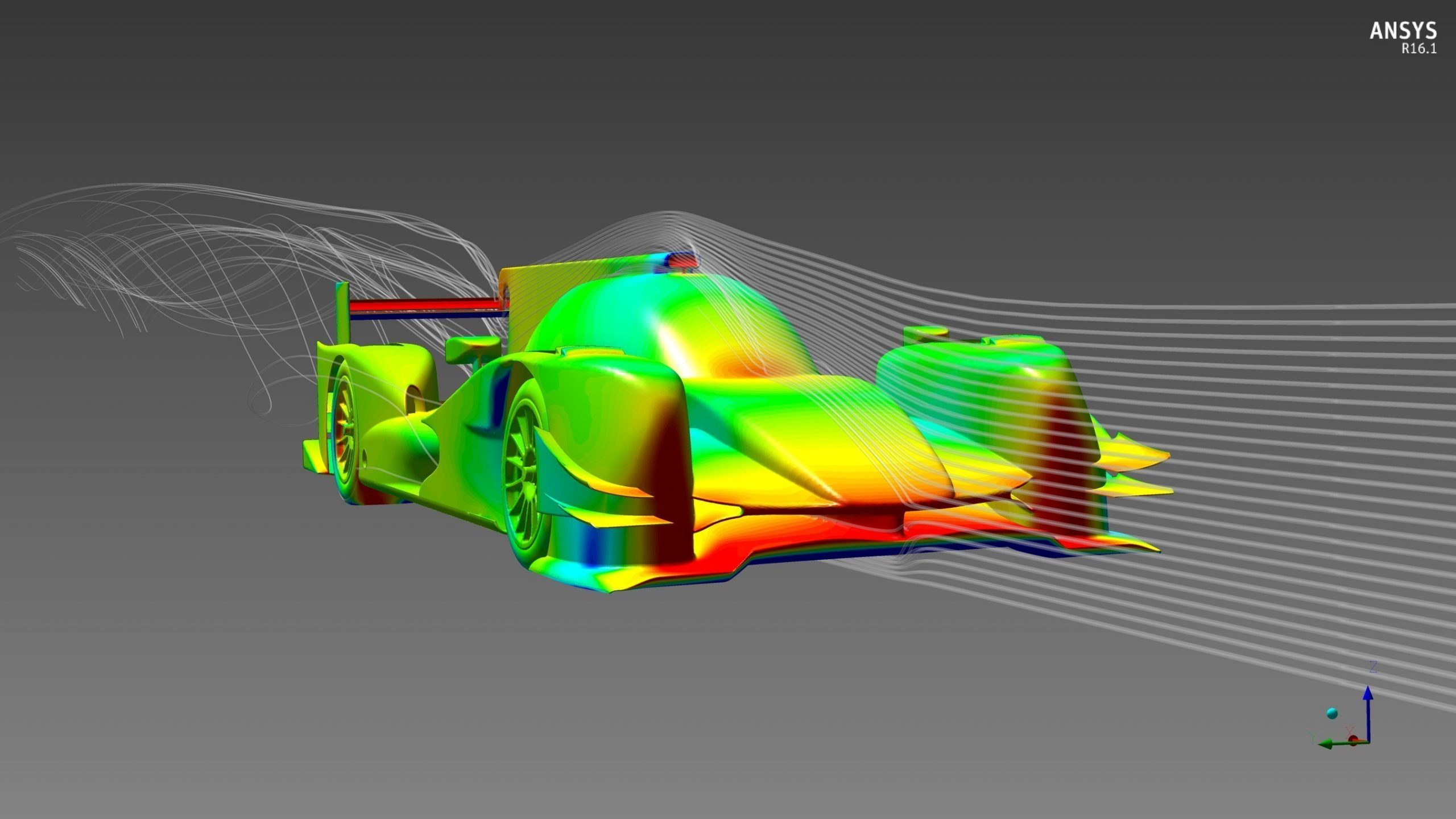

- Phân tích dòng chảy nhiệt và chất lỏng Computational fluid dynamics (CFD);

- Multibody dynamics (MBD) và Kinematics;

- Các công cụ phân tích cho mô phỏng quá trình cho các hoạt động như đúc, khuôn đúc, và khuôn dập. A

- Tối ưu hóa sản phẩm hoặc quy trình.

Nói chung, có ba giai đoạn trong bất kỳ nhiệm vụ kỹ thuật nào do máy tính hỗ trợ:

- Giai đoạn đầu – xác định mô hình và các yếu tố môi trường được áp dụng. (Thường là một mô hình phần tử hữu hạn, nhưng phương thức facet, voxel và tấm mỏng cũng được sử dụng)

- Analysis solver (thường được thực hiện trên các máy tính cấu hình cao)

- Sau khi xử lý kết quả (sử dụng các công cụ trực quan)

Chu kỳ này được lặp lại, thường xuyên nhiều lần. Theo cách thủ công hoặc với việc sử dụng phần mềm tối ưu hóa thương mại.

Phân tích chi tiết bằng phương pháp phần tử hữu hạn

Bằng cách chia nhỏ chi tiết thành nhiều phần tử, khi tính toán cho ra kết quả chuẩn xác nhất. Đặc biệt ở các chi tiết có bề mặt phức tạp. Việc này giúp người kỹ sư biết được ứng xử cơ học của chúng khi ở các trạng thái nhất định.

Phân tích dòng chảy và truyền nhiệt (CFD).

Bài toán phân tích lưu chất nhằm xác định vận tốc, áp suất, hệ số truyền nhiệt của dòng chất lỏng trong sản phẩm. Đây là một giải pháp được ứng dụng rất nhiều trong các lĩnh vực, nghiên cứu thực tiễn như: xây dựng các công trình đập thủy điện, thiết kế các hệ thống thông gió, khảo sát khí tượng, cũng như thử nghiệm các phương tiện, khí tài quân sự – trinh sát, khảo sát các dòng chảy của vật liệu trong khuôn,… Giúp đánh giá được những tác động của các yếu tố ngoại cảnh (thực tế) lên các đối tượng khảo sát.

Đối với bài toán nhiệt, bằng các dữ liệu phân tích và tính toán. Những kỹ sư CAE có thể kiểm soát và đánh giá được các quá trình tương tác. Và trao đổi nhiệt trong các sản phẩm yêu cầu độ chính xác cao như các bộ vi mạch, chip xử lý trong các bo mạch. Nhưng quan trọng là phát hiện kịp thời những lỗi thiết kế để tránh gây thiệt hại khi sản xuất hàng loạt.

Phân tích động học các cơ cấu

Hoạt động này giúp mô phỏng chuyển động của cơ cấu các chi tiết. Tìm hiểu ứng xử của chi tiết trên yêu cầu của điều kiện làm việc. Từ đó, phát hiện ra sai sót trong thiết kế và tìm hướng khắc phục. Giảm thiểu thời gian thử nghiệm thực tế và phát sinh lỗi kỹ thuật trong thời gian vận hành.

Các bài toán thường gặp:

- Các bài toán về va chạm.

- Đánh giá độ an toàn cho người sử dụng.

- Mô phỏng vật rơi tự do.

Áp dụng công cụ CAE vào giai đoạn đầu của quá trình thiết kế khuôn đúc (hoặc dập) giúp khách hàng có thể:

- Đánh giá, lựa chọn phương án tối ưu nhất cho quá trình sản xuất.

- Rút ngắn quá trình tinh chỉnh khuôn thử nghiệm.

- Dự đoán các khuyết tật, đặc biệt là độ co ngót của kim loại. Trước khi quá trình sản xuất bắt đâù và đưa ra giải pháp khắc phục kịp thời.

- Nâng cao tỷ lệ thành phẩm, giảm tỷ lệ phế phẩm.

CAE trong ngành công nghiệp ô tô

Các công cụ CAE được sử dụng rộng rãi trong ngành công nghiệp ô tô. Trong thực tế, việc sử dụng CAE đã cho phép các nhà sản xuất ô tô giảm chi phí và thời gian phát triển sản phẩm. Đồng thời cải thiện sự an toàn, thoải mái và độ bền của các loại xe mà họ sản xuất.

Khả năng dự đoán của các công cụ CAE đã phát triển, đến mức mà phần lớn việc xác minh thiết kế giờ đây được thực hiện bằng cách sử dụng mô phỏng máy tính (chẩn đoán). Thay vì thử nghiệm nguyên mẫu vật lý. Tính đáng tin cậy của CAE dựa trên tất cả các giả định thích hợp. Làm đầu vào và phải xác định các yếu tố đầu vào quan trọng (BJ).

Mặc dù đã có nhiều tiến bộ trong CAE. Nó được sử dụng rộng rãi trong lĩnh vực kỹ thuật, thử nghiệm vật lý vẫn là điều phải làm. Nó được sử dụng để xác minh và cập nhật mô hình. Để xác định chính xác các tải và điều kiện biên, cho phép thử nghiệm nguyên mẫu cuối cùng.

Tương lai của CAE trong quá trình phát triển sản phẩm

Mặc dù CAE đã xây dựng được danh tiếng mạnh mẽ như một công cụ xác minh, khắc phục sự cố và phân tích, vẫn còn một nhận thức rằng kết quả chính xác đủ đến khá muộn trong chu trình thiết kế để thực sự thúc đẩy thiết kế. Điều này có thể được dự kiến sẽ trở thành một vấn đề khi các sản phẩm hiện đại trở nên phức tạp hơn bao giờ hết.

Chúng bao gồm smart systems, dẫn đến nhu cầu tăng về phân tích đa vật lý bao gồm controls, và chứa các vật liệu nhẹ mới. Mà các kỹ sư thường ít quen thuộc hơn. Các công ty và nhà sản xuất phần mềm CAE liên tục tìm kiếm các công cụ và cải tiến qui trình để thay đổi tình trạng này. Về phía phần mềm, họ liên tục tìm cách phát triển các giải pháp mạnh mẽ hơn. Sử dụng tài nguyên máy tính tốt hơn và bao gồm kiến thức kỹ thuật ở trước và sau xử lý.

Về phía quy trình, họ cố gắng đạt được sự liên kết tốt hơn giữa 3D CAE. Mô phỏng hệ thống 1D và kiểm tra vật lý. Điều này sẽ tăng mô hình hóa hiện thực và tốc độ tính toán. Trên hết, họ cố gắng tích hợp tốt hơn CAE trong toàn bộ vòng đời sản phẩm. Bằng cách này, họ có thể kết nối thiết kế sản phẩm với sử dụng sản phẩm, rất cần thiết cho các sản phẩm thông minh. Quy trình kỹ thuật nâng cao như vậy cũng được gọi là phân tích kỹ thuật dự đoán.

Những lợi ích khi sử dụng CAE

- Thiết kế có thể được đánh giá và hoàn thiện bằng sử dụng mô phỏng máy tính hơn là mẫu thử nghiệm vật lý, tiết kiệm tiền bạc và thời gian.

- CAE có thể cung cấp những thông tin trước đó khi quy trình được triển khai, làm cho thay đổi thiết kế ít tốn kém hơn.

- CAE giúp các nhóm kỹ thuật quản lý rủi ro và hiểu được ý nghĩa thực hiện các thiết kế của họ.

- Tỉ lệ sản phẩm bảo hành giảm xuống bằng cách xác định và loại bỏ các vấn đề tiềm năng.

- Khi kết hợp hợp lý vào phát triển sản phẩm và sản xuất. CAE có thể cho phép giải quyết vấn đề trước đó, có thể làm giảm đáng kể các chi phí liên quan đến sản phẩm.

So sánh giữa CAD, CAM và CAE

Nhiều năm trở lại đây, nhiều phần mềm ra đời. Và nâng cấp để giúp cho con người tiết kiệm thời gian trong việc thiết kế, tính toán, sản xuất nhằm tăng năng suất lao động. Có những phần mềm tích hợp của CAD/CAM/CAE. Nhằm giúp cho con người tiện lợi hơn trong việc sử dụng. Nhưng đồng thời cũng làm cho chúng ta khó phân biệt được sự khác nhau giữa chúng.

Nếu CAD (Computer Aided Design) là phần mềm được dùng để thiết kế các chi tiết, sản phẩm theo định dạng 2D hoặc 3D, thì CAE (Computer Aided Engineering) có thể được hiểu là quá trình tiếp nối theo sau CAD. Đó là việc sử dụng phần mềm máy tính để mô phỏng hoạt động và phân tích ứng xử của sản phẩm, từ đó có hướng điều chỉnh để sản phẩm được tối ưu hơn. CAE sẽ là nguồn cung cấp thông tin chủ yếu hỗ trợ người kỹ sư, người thiết kế đưa ra quyết định giải quyết vấn đề đặt ra.

CAD/CAM/CAE

Điều đầu tiên cần biết về cả ba hệ thống này là hai chữ cái đầu tiên trong mỗi chữ viết tắt. “CA” là viết tắt của Computer-Aided, có nghĩa là cả ba hệ thống đều được tạo ra để giúp người dùng đạt được mục tiêu của mình nhanh hơn bằng cách sử dụng sức mạnh của máy tính để xử lý. Chữ cái cuối cùng cho CAD là Thiết kế (Design), cho CAE là Kỹ thuật (Engineering), và cho CAM, là Sản xuất ( Manufacturing ). Đây là những chương trình phần mềm kỹ thuật và sản xuất. Mỗi cái trong số chúng đều có những ứng dụng riêng.

Ví dụ: Để sản xuất một chiếc xe ôtô thì CAD sẽ chịu trách nhiệm phần thiết kế của xe ( kiểu dáng, kích thước của xe.. ). CAE sẽ tính toán phần kỹ thuật của xe ( tính toán độ lực, va chạm.. ). Và CAM sẽ chịu trách nhiệm sản xuất, đưa sản phẩm ra thực tế.

Ưu và nhược điểm của CAE

ƯU ĐIỂM

- Có thể kiểm tra tính năng và nâng cao chất lượng sản phẩm. Dẫn đến việc giảm chi phí giá cả của quá trình R&D, và thời gian cung ứng sản phẩm ra thị trường.

- Nhờ vào việc dễ dàng kiểm tra chi tiết các đại lượng vật lý như trường ứng suất, biến dạng, áp suất, nhiệt độ, lực, v.v. Giúp chúng ta có nhiều ý tưởng độc đáo, sáng tạo cho bản thiết kế.

- Đối với các hiện tượng vật lý khó và không thể quan sát, kiểm tra, làm thí nghiệm bằng phương pháp thông thường. Thì CAE sẽ giúp chúng ta dể dàng quan sát.

- Hầu như ngày nay, kết quả CAE còn được xem là tài liệu kỹ thuật cơ bản. Dùng trong thuyết trình ý tưởng và thuyết thục đối tác cũng như khác hàng.

NHƯỢC ĐIỂM

- Vì hầu hết phần mềm CAE dùng phương pháp tính toán sai số. Cho nên kết quả không thể 100% như thực tế, nhưng sẽ hữu ích khi so sánh tương đối.

- Vì kết quả CAE phụ thuộc vào cách chia lưới, áp đặt điều kiện biên, v.v.. Nên độ chính xác và tin cậy phụ thuộc vào kinh nghiệm, kiến thức của người sử dụng

Website: https://phukiencoppha.com.vn