Độ chính xác là gì? để hiểu sâu về độ chính xác chúng ta tìm hiểu sâu bản chất của sai số gia công trên máy CNC, trong bài viết này chúng ta sẽ đi sâu nghiên cứu các nguyên nhân gây ra sai số gia công, phương pháp nghiên cứu độ chính xác gia công, phương pháp đạt độ chính xác gia công và sai số gia công tổng cộng trên máy CNC.

I. Các nguyên nhân ảnh hưởng đến độ chính xác gia công.

Xem thêm: Thời gian hoàn vốn

1. Độ chính xác của máy.

Độ chính xác của máy trong trạng thái không tải được gọi là độ chính xác hình học. Tuỳ theo dộ chính xác của máy CNC người ta chia chúng ra 4 loại:

1. Máy có độ chính xác bình thường.

2. Máy có độ chính xác tương đối cao.

3. Máy có độ chính xác cao.

4. Máy có độ chính xác rất cao.

Nếu so sánh độ chính xác gia công trên các máy đó, ta có tỉ lệ như sau: giả sử dung sai trên loại máy thứ nhất là 1 thì dung sai gia công trên máy loại thứ 2 là 0,6, trên máy.loại thứ ba là 0.4 và trên máy loại thứ tư là 0,25.

Khi kiểm tra độ chính xác của máy người ta xác định:

- Độ chính xác hình học và vị trí tương quan cua các bể mặt để định vị chi tiết gia còng và dụng cụ cắt.

- Độ chính xác chuyển động của các cơ cấu chấp hành của máy trên các cơ cấu dẫn hướng.

- Độ chính xác vị trí của các trục quay và độ chính xác dịch chuyển của các cơ cấu chấp hành mang chi tiết và dụng cụ cắt.

- Độ chính xác và nhám bề mặt gia công.

Ngoài ra, độ chính xác của máy CNC còn được bởi các yếu tố như:

- Độ chính xác định vị trí đường thẳng của các cơ cấu chấp hành khi thay đổi hướng chuyển động

- Độ chính xác chuyển về vị trí ban dầu của các cơ cấu chấp hành

- Khả năng dịch chuyển ổn định của các cơ cấu chấp hành đến một điểm xác định

- Độ chính xác nội suy đường và vị trí ổn định của dao sau khi thực hiện chạy dao tự động

2. Độ chính xác của hệ thông điều khiển.

a. Sai số của bộ nội suy và chế độ nội suy.

Sai số của bộ nội suy có ảnh hưởng đáng kể đến sai số gia công. Đối với bộ nội suy thì sai số hình học ∂ (sai só của quỹ đao thực hiện so với quỹ đạo đã định) phụ thuộc vào góc nghiêng của quỹ đao so với các trục toạ độ và không vượi quá giá trị xung ∇ trên mỗi đoạn chi tiết.

Các máy CNC thế hệ cũ có giá trị xung ∇ = 0,1 mm, cho nên nó ảnh hưởng rất lớn đến sai số gia công.

Đôi với các máy CNC thế hệ mới giá tri ∇ trong khoảng 0,001 ÷ 0,002.mm, do đó nó không ảnh hưởng nhiều đến sai số gia công, tuy nhiện nó ảnh hưởng đến độ nhám bề mặt.

b, Sai số của phương pháp xấp xỉ

Khi ứng dung nội suy đường thẳng để gia công chi tiết theo coutour thì phải dùng phương pháp xấp xỉ để xác định tọa độ các điểm và như vậy sẽ gây ra sai số gia công. Để giảm sai số gia công phải giảm bước xấp xỉ

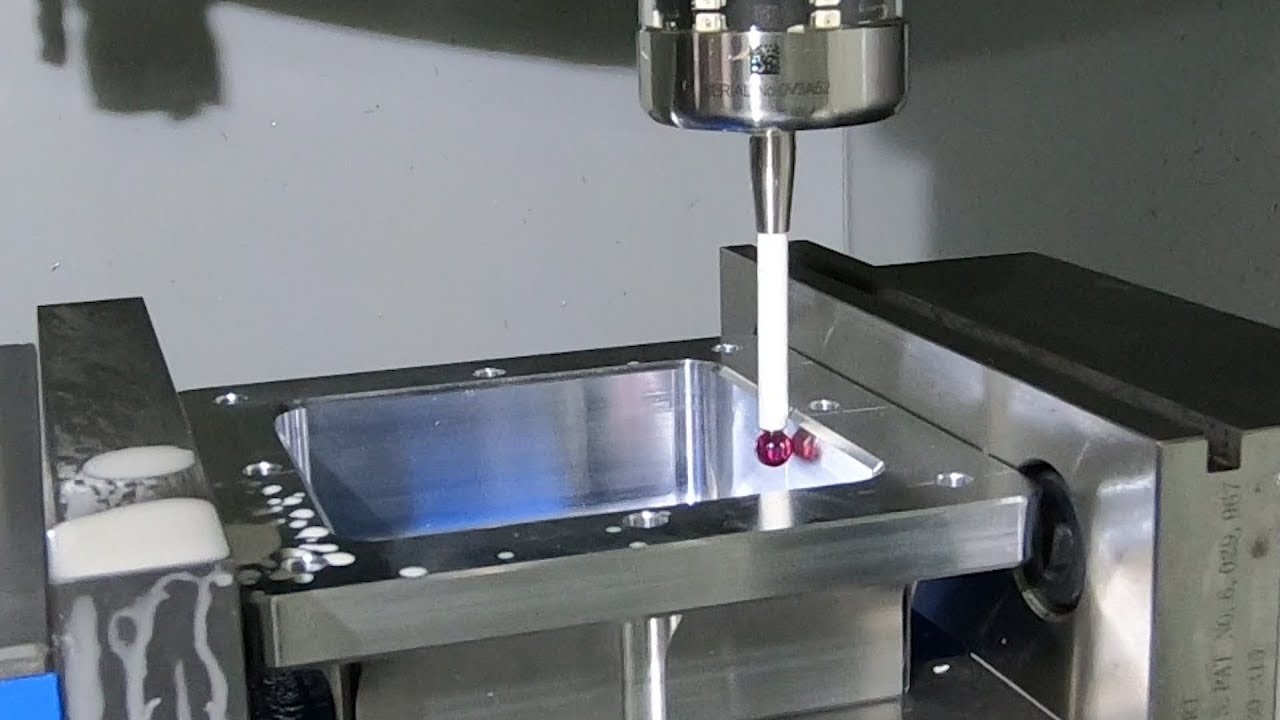

c, Sai số gá đặt phôi

Như vậy, để đạt được kích thước a, b, c, d ở nguyên công thứ nhất (hay bước thứ nhất) ta phải gia công các mặt chuẩn K và L (cũng là các mặt chuẩn đo lường).

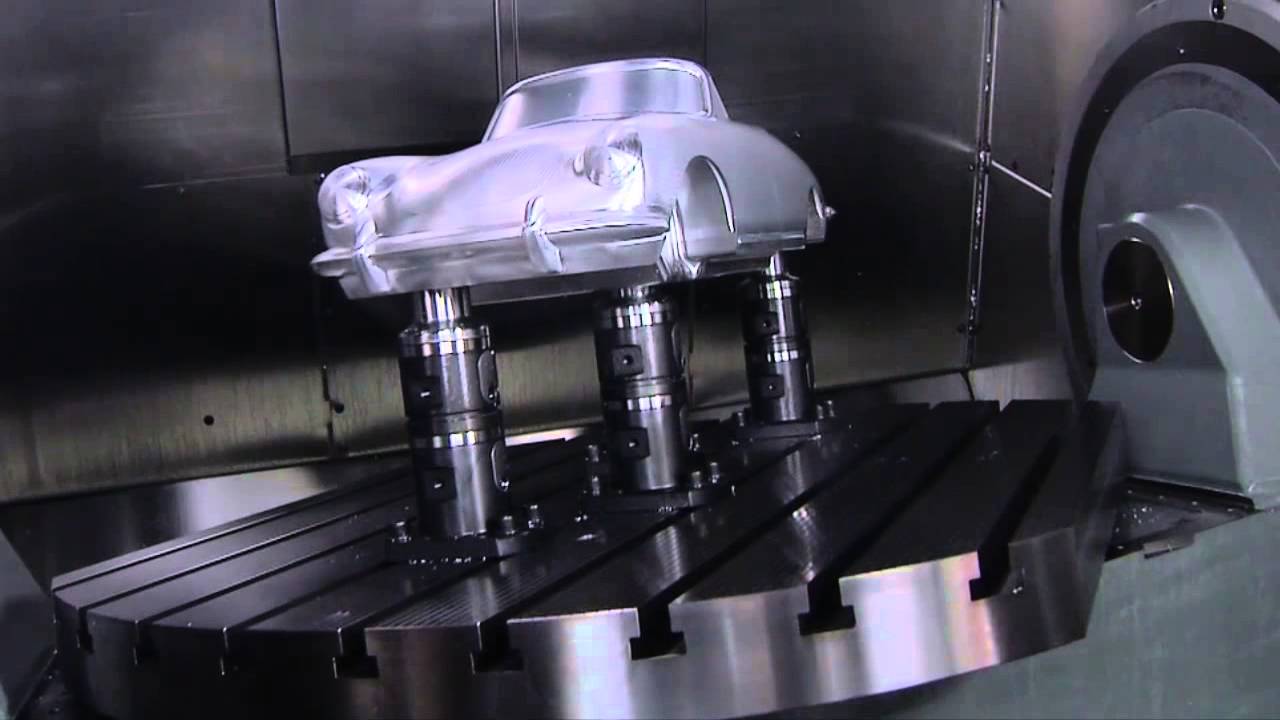

Tuy nhiên đối với các máy CNC nhưng máy phay CNC 5 trục có thể đạt độ chính xác cao hơn khi một lần gá, ta gia công tất cả các mặt chuẩn đo lường và tất cả các mặt phẳng khác có kích thước xác định từ các mặt chuẩn đo lường.

d, Sai số điều chỉnh dao.

Các thiết bị đo lường hiện đại có độ chính xác rất cao (thang chia độ đạt tới 0,001mım) và độ phóng đại hình chiếu tới 30 lần. Tuy nhiên, dù cho độ chính xác của các thiết bị đo lường rất cao nhưng khi điều chinh dao vẫn có sai số. Sai số này sinh ra là do: các sai số dụng cụ đo và các sai số kep chặt dao trên máy khi điều chỉnh để đạt kích thước.

e, Sai số điều chỉnh máy.

Sai số điều chinh máy được xác định tổng hợp khi điều chinh dao. Điều chỉnh các cơ cấu của máy và của đồ gá có tính đến các yêu tố xuất hiện trong quá trình gia công để đạt kích thước với dung sai yêu cầu. Vị trí tương quan của hệ thống công nghệ (máy dao đồ gá chi tiêt) được gọi là “kích thước điều chỉnh”.

f, Sai số chế tạo dao.

Khi tiện, bề mặt gia công được tạo hình bằng các điểm khác nhau nằm trên phần cung tròn của đỉnh dao:

r-bán kính cung tròn;

Mặt trụ được tạo hình bằng điểm A;

Mặt đầu được tạo hình bằng điểm B.

Các yếu tố này luôn luôn được tính đến khi lập trình gia công mặt cong và mặt cong. Khi gia công các mặt côn chỉ cần đưa vào chương trình giá trị hiệu chỉnh a theo trục Z (khoảng cách giữa B và C). Nếu bán kính đỉnh dao thực tế khác bán kính đỉnh dao trình thì sẽ xuất hiện sai số gia công của chi tiết.

g, Độ mòn dao.

Độ mòn dao có ảnh hưởng rất lớn đến sai số gia công đặc biệt là khi chế tạo các chi tiết từ vật liệu chịu lửa và vật liệu có độ bền cao.

h, Độ cứng vững của máy CNC

Các máy CNC có độ cứng vững cao hơn các máy vạn năng thông thường khoảng 40÷50%, vì vậy trong cùng một điểu kiện gia công thì độ chính xác đat được trên máy CNC sẽ cao hơn.

Tìm hiểu về cấu tạo máy phay CNC

II. Các phương pháp nghiên cứu độ chính xác gia công.

Xem thêm: Bể rửa siêu âm

Các phương pháp nghiên cứu độ chính xác gia công trên các máy vạn năng thông thường cũng có thể được áp dụng để nghiên cứu độ chính xác gia công trên các máy CNC. Dưới đây là tóm tất các phương pháp đó.

1, Phương pháp đường cong phân bố.

Trong công nghệ chế tạo máy, các qui luật phân bố được sử dụng rộng rãi nhất để nghiên cứu độ chính xác gia công là:

1. Quy luật chuẩn hay quy luật Gauss.

2. Quy luật hình tam giác hay quy luật Simson.

3. Quy luật lệch tâm.

4. Quy luật xác suất đều.

5. Tổng hợp hai quy luật: quy luật chuẩn và quy luật xác suất đều.

2, Phương pháp đồ thị các điểm.

Nghiên cứu độ chính xác gia công bằng phương pháp đường cong phản bố (phương pháp quy luật phân bő) không phản ánh được đổi độ chính xác theo thời gian. Một nhược điểm khác của phương pháp quy luật phân bố là quá trình kiểm tra chỉ được thực hiện sau khi gia công xong tất cả các chi tiết.

3, Phương pháp đồ thị đo chính xác.

Các phương pháp nghiên cứu độ chính xác gia công như: phương pháp đường cong phân bố và phương pháp đổ thị các điểm chỉ được thực hiện có hiệu quả khi số lượng chi tiết đủ lớn.

Phương pháp đồ thị đo chính xác cho phép nghiên cứu sự biến đổi của đo chính xác (sai số) gia công theo thời gian ngay cả với số lượng chi tiết không lớn.

Nếu chọn một số nhỏ chi tiết để nghiên cứu trong một khoảng thời gian ngắn.nào đó của một ca làm việc thì ta có thể đánh giá được đó chính xác và độ ổn định của nguyên công trong suốt cả một ca làm việc.

III, Phương pháp đảm bảo độ chính xác gia công trên máy CNC.

Để đạt được độ chính xác của chi tiết khi gia công trên các máy van năng thông thường cũng các máy CNC đều phải dùng hai phương pháp đảm bảo độ chính xác gia công.

Hai phương pháp đó là phương pháp cắt thứ và phương pháp tự động đạt kích thước.

Tuy nhiên đối với các máy CNC người ta thường ứng dụng phương pháp thứ hai (phương pháp tự động đạt kích thước).

Dưới dây là tóm tắt phương pháp này.

Theo phương pháp này thì máy được điểu chỉnh trước để tự động đạt kích thước gia công. Bản chất của phương pháp này là tính toán dịch chuyển của cơ cấu chấp hành (của máy) và giải chuỗi kích thước để xác định độ chính xác dịch chuyển.

Chuỗi kích thước được gọi là tổng hợp các kích thước có mối liên hệ với nhau tạo thành một contour khép kín.

a. Điểu chinh kích thước dao ở ngoài máy.

Để điều chinh dao ở ngoài máy ta phải có đồ gá chuyên dùng. Phương pháp này cho phép đạt độ chính xác cao, nhưng có nhược điểm sau đây: phải chế tạo cơ cấu điểu chỉnh chuyên dùng; cần có diện tích để lắp đặt cơ cấu điều chính; chuỗi kích thước tuy có định vị ngắn hơn nhưng lại phức tạp hơn: không bù được sai số định vị trí, sai số góc quay của đầu rovónve và không phát huy được tính ưu việt của mảnh hợp kim nhiều lưỡi (vì tính ưu việt của mảnh hợp kim là khả năng xoay nhanh trên máy).

b. Điều chỉnh kích thước dao trên máy.

Phương pháp nay có thể được thực hiện theo hai cách:

- Cách thứ nhất: máy được trang bị một thiết bị đo để xác định vị trí của đỉnh dao, Trong trường hợp này nếu đỉnh dao có sai số thì datric hiện và tự động hiệu chỉnh để đưa đỉnh dao về đúng vị trí.

- Cách thứ hai: theo chương trình, đỉnh cao dịch chuyển đến chi tiết và hớt một lượng dự, rồi xác định kích thước thực và so sánh với kính thước cần đạt, sau đó tiến hành hiệu chỉnh tự động quỹ dao. Phương pháp này được gọi là phương pháp cắt thứ tự động.

Trên đây chúng ta cũng hiểu được phần nào độ chính xác của máy CNC.

Website: https://phukiencoppha.com.vn